気泡緩衝材エアセルマットの株式会社和泉

|

和泉'sブログ このサイトは、和泉の今をお届けするブログサイトです |

気泡緩衝材エアセルマットでは、さまざまな粒径・粒高の気泡を持つ製品を取り揃えています。

今回は、「気泡の種類によって、緩衝能力はどれくらい変わるのか?」という実験を行ったのですが...

まさかの衝撃的(いえ、「笑撃的」かも)な結果に、実験をした私たち自身が唖然(あぜん)としてしまいました。

エアセルマット緩衝能力実験、その内容は?

- 場所

株式会社和泉 名古屋春日井工場

- 実験者

営業の村上および品質の岡谷

- 実験の対象製品

Z-50、RS-90、ZU-100、ZUL-100、ZM-200 の5種類

- 実験方法

コンクリートの床に対象となるエアセルマットを敷き、チョークを落下させます。

結果、「チョークが割れる高さ」を計測することで、気泡の種類による緩衝能力の差を検証します。

#1 Z-50(小粒二層)

【スペック】

- 構造:二層

- 粒径:7mm

- 粒高:2.5mm

二層の「Z-50」です。

30cmの高さからチョークを落下させてもチョークは割れませんでしたが、高さ40cmから落とすと割れました。

#2 RS-90(二層・六角粒)

【スペック】

- 構造:二層

- 粒径:7mm

- 粒高:2.5mm

二番手は、気泡が六角形で二層の「エコロク」こと「RS-90」です。

気泡を六角形にしたことにより緩衝性能を落とすことなく緩衝材の厚みを薄くすることで、「軽く柔らかい」を実現しました。

ちなみに気泡が丸と六角の違いについて、こちらのページをご確認ください。

Z-50の記録:30cmを超え、40comをクリアしましたが、高さ60cmから落とすとチョークは割れました。

#3 ZU-100(二層・スタンダード)

【スペック】

- 構造:二層

- 粒径:10mm

- 粒高:4mm

三番手は、気泡緩衝材エアセルマットのスタンダード製品である「ZU-100」です。

ZU-100の記録:RS-90の記録を更新し60comをクリアしましたが、高さ70cmから落とすとチョークは割れました。

#4 ZUL-100(三層)

【スペック】

- 構造:三層

- 粒径:10mm

- 粒高:4mm

四番手は、三番手の「ZU-100」と粒径・粒高は同じですが、三層となる「ZUL-100」です。

「二層と三層の違いを示して!」という私どもの期待通り、ZU-100記録:70cmを20cm超えて、高さ90cmから落とすとチョークは割れました。

#5 ZM-200(二層・大粒)

【スペック】

- 構造:二層

- 粒径:31mm

- 粒高:15mm

最後は、二層ながら大粒の「ZM-200」です。

スペックをご覧になって分かるとおり、標準的なZU-100と比べると、粒径は約3倍、粒高は約4倍となっています。

期待を込めて、いきなり200cmから落下させますが...、チョークは割れる気配すらない、まったくの無傷です。次に400cmから落下させますが、まだ割れません。

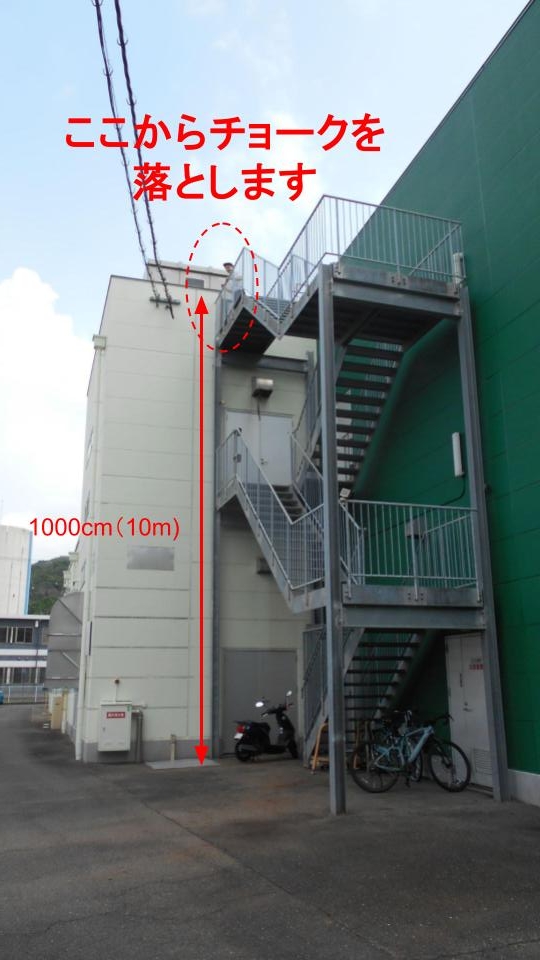

そこで今度はダメ元で、名古屋春日井工場の2階から落下試験を行います。

その高さはなんと約630cm。

しかし...、割れません。

驚きました。「割れてくれよ」と密かに思ったのはナイショです。

ここまで来たら意地です。

なんとしても「割ってやろう!」と思い、1000cmの高さを試しました。

実は私(村上)は高所恐怖症。

言い出しっぺの責任として、勇気を振り絞って非常階段を上がりましたが...、怖かったです。本音を言えば、もう、帰りたかった...

さあ、今度は割れてくれるでしょうか?

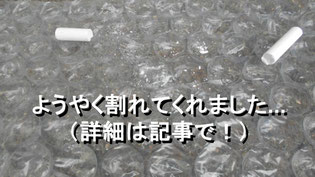

割れた...

割れた...

割れたぁ!!!!

...、すいません、喜びのあまり、冷静さを失ってしまいました。

気泡緩衝材における気泡の種類の違いが緩衝能力にどのように影響するのか、わかりやすい形で比較するために、チョークを使った落下テストを実施しましたが、まさかこんなにわかりやすく違いが現れるとは予想外でした。

なぜこれほどの差が生じたのか?

ともに粒高4mm・粒径10mmの「ZU-100/ZUL-100」と粒高15mm・粒径31mmの「ZM-200」における落下試験において、結果(落下高さ)に10倍以上の差が出た原因を考えてみましょう。

-

形状と高さによるエネルギー吸収構造の違い

気泡緩衝材においては、粒高が高い方が、変形量が大きく、衝撃を吸収しやすくなります。チョークの落下を受け止めたとき、より大きくたわみ、エネルギーを逃がすことができるからです。

チョーク落下時の衝撃エネルギーは「力 × 距離」で吸収されます。

吸収できる距離が長ければ長いほど、より多くのエネルギーを吸収でき、また、衝撃が伝わる時間を長くして瞬間的な力(衝撃力)を弱めることができます。

粒高が低い気泡では変形量が少なく、落下エネルギーを十分に逃がしきれなかった結果、チョークが割れたものと推測されます。

-

サイズと質量の影響

大粒の気泡緩衝材のほうが、体積・質量ともに大きくなります。

体積・質量が増加したことによって、構造的な耐久性や衝撃に対する分散能力も高くなります。

結果、同じサイズ・質量のチョークが落下した際に生じる衝撃に対しても、応力(※物体が外力を受けた際に物体内部に生じる抵抗力)が分散しやすくなります。

-

接触面積の違いによる圧力の差

気泡サイズの違いは、チョーク落下時(衝突時)における接触面積の違いも生じます。大粒の気泡のほうが接触面積が大きくなります。

結果、応力が分散され、より高い緩衝能力を発揮します。

-

剛性と柔軟性のバランス

大粒気泡のように、粒高が高く柔らかい構造は衝撃に対してバネのように機能します。

高さがあると、弾性変形→エネルギー吸収→元に戻る(復元力)というプロセスが、より実行されやすくなります。

逆に言えば、弾性変形とエネルギー吸収を十分に行えない小さめサイズの気泡では、チョークの落下エネルギーを十分に吸収できず、チョークが割れたと考えられます。

気泡緩衝材における気泡に内封される空気量を正確に計測するのは難しいのですが、「ZU-100/ZUL-100」と「ZM-200」を比較すると、粒径が約3倍、粒高が約4倍という差があります。

粒の体積は、粒径(半径)の2乗と高さに概ね比例しますから、気泡一粒あたりに内封される空気量は単純計算でも10倍をはるかに超えます。

このように考えると、チョークの落下試験において、「ZU-100/ZUL-100」と「ZM-200」の成績において約10倍の差が生じたというのは当然の結果なのでしょう。

これはごく単純化した試験ではありますが、「ウチの製品を梱包した際、気泡や層の違い(二層ないし三層)が製品の保護性能にどれくらいの差が生じるのだろう?」という疑問を感じた方がいらっしゃいましたら、お気軽に株式会社和泉の営業担当までご連絡ください。